Buenos días, como leéis en el título vamos a empezar la fase de impresión, nuestro proyecto tenemos que imprimirlo por niveles. Los distintos niveles son: Cúpula, Nivel 1, Nivel 2 y Base. Aquí os dejamos el enlace de nuestro proyecto y ahí podréis ver los distintos enlaces.

https://drive.google.com/open?id=1WwyzmBRVo_0dhN6kkxyK9fE2yS2LzH-u

Todos los niveles tienen 2 archivos, uno del programa "Sketch Up" y el otro archivo es el que se debe meter en el cura. Hay al final dos archivos que es la pirámide al completo para que lo podáis ver como va a quedar al juntar todos los niveles. Ya os diremos como vamos a pegar los distintos niveles de la pirámide. Cualquier duda que tengáis de nuestro proyecto nos lo podéis comentar. Un saludo.

domingo, 27 de mayo de 2018

lunes, 14 de mayo de 2018

lunes, 23 de abril de 2018

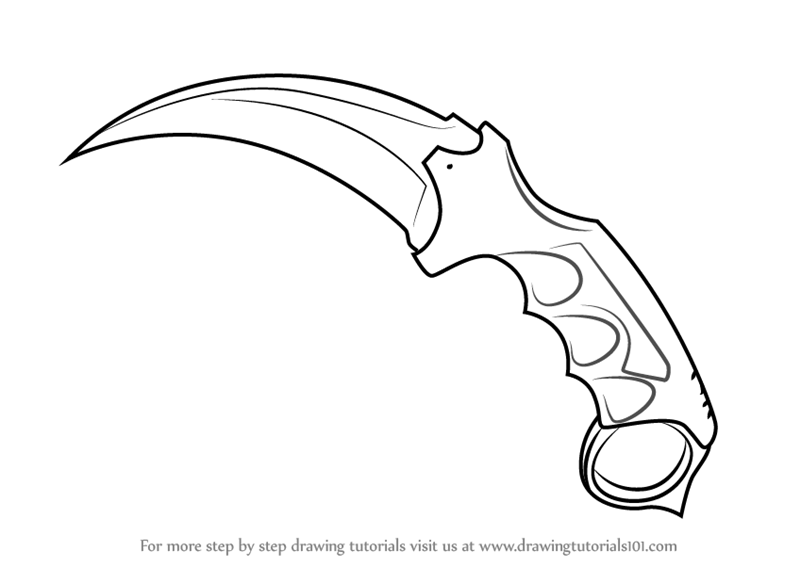

Mango Final - Karambit

Esta es la versión final del mango del Karambit. Tras imprimirlo es posible que imprimamos otra parte pues esta hueco por culpa del cura.

https://drive.google.com/open?id=1rTU4f67MjaXZ-6mYP9splEyyF8hqc0pu

https://drive.google.com/open?id=1rTU4f67MjaXZ-6mYP9splEyyF8hqc0pu

lunes, 19 de marzo de 2018

Cómo se hizo la cuchilla.

La cuchilla se hizo en unos 3 pasos:

- Cogimos una imagen de internet y la plasmamos en sketchup para ponerla de referencia, hicimos toda la base y los detalles.

2. Le dimos altura y profundidad a la cuchilla cuando terminamos de delinearla.

3. Hicimos el filo de la cuchilla que era la parte más dificil y la parte que más costó que quedara bien.

Tenemos problemas...

Javi y Jesús habíamos terminado la cuchilla en sketchup .El diseño nos encanta y había quedado genial pero con algunas cosas que mejorar. Con la ayuda de Ricardo pudimos convertir el archivo a STL para posteriormente poner las opciones correctas en el programa Cura para poder imprimirla.

Parecía que todo iba de perlas pero cuando Ricardo nos imprimió la hoja del karambit nos dimos cuenta de que sólo se había impreso la mitad de la hoja. Intentamos solucionarlo de varias maneras e incluso borrando y haciendo de nuevo algunas partes pero aun así no se arreglaba. Ricardo nos ha dado la opción de hacerla de nuevo pero en vez de en sketchup en tinkercad pero nosotros seguimos intentando arreglarlo aunque claro, sin resultados.

Fase de diseño del proyecto Jaula

Proceso

El proceso se divide en 3 partes (hechas por nosotros): La base, los palos y el tejado.

Piezas ---> https://drive.google.com/open?id=1O4CYsYtsiYrr2jMZQLwro3_GsMhhHp2l

Piezas ---> https://drive.google.com/open?id=1O4CYsYtsiYrr2jMZQLwro3_GsMhhHp2l

Base

La base tiene unas dimensiones de 17cm x 17cm x 2cm. Tiene 18 huecos para encajar los palos que unirán la base y el tejado. Se usará material PLA para su impresión.

Palos

Hay dos tipos de palos:

Palos

Hay dos tipos de palos:

- Unión entre la base y el tejado: Sus dimensiones son de 1cm x 1cm x 16cm . Se necesitarán 16 palos .

- Funcionan como puerta: Sus dimensiones son de 1cmx 1cm x 18cm. Estos son mas largos ya que se usarán como puerta. Se necesitarán 4 palos.

|

| Palos 16cm |

Tejado

El tejado tiene unas dimensiones de 17x17x7cm tiene 18 agujeros de los cuales 4 estarán totalmente vacíos para meter los palos de 18 cm y usarlos a modo de puerta

sábado, 17 de marzo de 2018

Diario grupo PIRAMIX

Buenos días, el grupo PIRAMIX esta formando una pirámide que sirva como lámpara para la noche, lo hemos creado con el programa SketchUp, os dejamos una imagen de como es nuestro proyecto: (no está acabado, le faltan detalles....)

Tiene dos partes como veis en la imagen, la base de la pirámide y el pico, en total tiene una altura de 20 centímetros aproximadamente.

Entre pensar qué proyecto hacer, encontrar el mejor programa para nuestro proyecto, hacer la pirámide, hacerla de nuevo, ya que no podíamos hacer los escalones, y luego, instalar el programa Cura y ajustarlo, nuestro proyecto nos ha costado 6 semanas, ya que no sabíamos que proyecto hacer para el trimestre y hemos perdido mucho tiempo ahí. Aun así hemos conseguido hacerlo y en poco tiempo podremos tenerlo impreso, como he dicho antes le faltan detalles para terminar el proyecto. Aquí esta el enlace de drive para quien quiera ver nuestro proyecto:

https://drive.google.com/drive/folders/0B82oMRDUTqjbYXFnVVdYTmdaYUk?usp=sharing

Ahora mismo acabamos de decidir (día 09/03/2018) que vamos a hacer una pirámide azteca, ya que los escalones de la anterior pirámide, no se apreciaban en la figura, y ahora vamos a recrear una pirámide como esta o muy parecida.

lunes, 12 de marzo de 2018

Proceso de diseño. Grupo Píxers.

Proceso de diseño

En nuestro proyecto del diseño de una lámpara Pixar, nos hemos encargado de dividir la lámpara en todas las piezas que la componen, de diseñarlas,

construirlas e imprimirlas todas por separado para unirlas al final mediante tornillos y cables y ponerla en funcionamiento. Hemos tomado como modelo

a seguir una lámpara que había sido diseñada anteriormente, para orientarnos respecto a las piezas necesarias y las medidas. Algunas de estas piezas

sí hemos podido diseñarlas por nuestra cuenta, sin embargo, hay otras piezas demasiado complejas y que no podremos diseñar a parte, a continuación,

hablaremos en primer lugar de las que hemos diseñado, y terminaremos con las que imprimiremos directamente del diseño base.

construirlas e imprimirlas todas por separado para unirlas al final mediante tornillos y cables y ponerla en funcionamiento. Hemos tomado como modelo

a seguir una lámpara que había sido diseñada anteriormente, para orientarnos respecto a las piezas necesarias y las medidas. Algunas de estas piezas

sí hemos podido diseñarlas por nuestra cuenta, sin embargo, hay otras piezas demasiado complejas y que no podremos diseñar a parte, a continuación,

Las piezas diseñadas son las siguientes:

Base

Lo primero que decidimos diseñar fue la base. Pensamos, que como tenía que soportar todo el peso de la estructura, debería ser lo más grande posible,

dentro del tamaño disponible en la impresión. La forma establecida fue una especie de pirámide circular de tres piso de una altura de 8mm en el programa

Tinkercad, con la anchura y longitud total de 40x40mm, y dos agujeros, uno para el cable de la lámpara (el cual se encuentra en el piso más bajo de la

base), que mide 2mm de radio; y otro para introducir la estructura de la misma y unirla toda, la medida de este es 8mm de diámetro.

En un principio la diseñamos toda unida, pero después, pensamos que lo mejor sería dividirla en dos para poder meterle pesas pequeñas en su interior y

conseguir así que se mantuviera mejor, sobre todo, lo que nos hizo buscar y elegir esta opción fue que el tiempo estimado de impresión era de más de un

día (lo que era casi imposible de imprimir bien ya que la impresora podría fallar) y pensamos que dividiendo la base en dos, se reduciría el tiempo de

impresión y además soportaría mejor el peso.

Una vez dividida la pieza en dos, nos quedó una primera parte o base 1 que constaba de dos pisos con una altura de 5 mm y dimensiones de 40x40. Con

visión ya hacia el proceso de impresión, le hicimos un hueco en la parte superior para poder introducir ahí las pesas. La segunda parte, tendrá 20 mm de

diámetro y irá unida a la base anterior, haciendo que el agujero central de ambas coincida (tendrán la misma medida), la altura de esta base será de 4 mm,

lo que sumará 1 mm a la altura total de la primera base planificada, es decir, la altura total de la base será de 9 mm.

Esta pieza tiene una altura de 5 mm, un ancho de 10 mm, y un largo de 85.00 mm

Son dos piezas con forma de V, cuya función es juntar y comprimir las piezas de forma similar a las piezas anteriores.

Son dos piezas con forma de V, cuya función es juntar y comprimir las piezas de forma similar a las piezas anteriores.

Estas dos piezas se unen con los extremos sobrantes de las piezas que se unían con las piezas A.

dentro del tamaño disponible en la impresión. La forma establecida fue una especie de pirámide circular de tres piso de una altura de 8mm en el programa

Tinkercad, con la anchura y longitud total de 40x40mm, y dos agujeros, uno para el cable de la lámpara (el cual se encuentra en el piso más bajo de la

base), que mide 2mm de radio; y otro para introducir la estructura de la misma y unirla toda, la medida de este es 8mm de diámetro.

En un principio la diseñamos toda unida, pero después, pensamos que lo mejor sería dividirla en dos para poder meterle pesas pequeñas en su interior y

conseguir así que se mantuviera mejor, sobre todo, lo que nos hizo buscar y elegir esta opción fue que el tiempo estimado de impresión era de más de un

día (lo que era casi imposible de imprimir bien ya que la impresora podría fallar) y pensamos que dividiendo la base en dos, se reduciría el tiempo de

impresión y además soportaría mejor el peso.

Una vez dividida la pieza en dos, nos quedó una primera parte o base 1 que constaba de dos pisos con una altura de 5 mm y dimensiones de 40x40. Con

visión ya hacia el proceso de impresión, le hicimos un hueco en la parte superior para poder introducir ahí las pesas. La segunda parte, tendrá 20 mm de

diámetro y irá unida a la base anterior, haciendo que el agujero central de ambas coincida (tendrán la misma medida), la altura de esta base será de 4 mm,

lo que sumará 1 mm a la altura total de la primera base planificada, es decir, la altura total de la base será de 9 mm.

Piezas

Pieza alargada recta con 3 agujeros.

Esta pieza va colocada en el mástil de la lámpara pixar y sirve para sujetar el foco de la lámpara, también sirve para unir las piezas del mástil y también hace que se pueda mover la lámpara y así poder enfocar a otras partes y dar luz desde diferentes posturas.

La pieza tiene 3 orificios a unos 35.00 mm de anchura entre ellos, en estos 3 orificios se introducirán unos tornillos que serán los que sujeten la pieza a las demás.

Esta pieza la hemos diseñado con una altura de 5.00 mm, un ancho de 10.00 mm y un largo de 85.00 mm.

Esta pieza la hemos diseñado con una altura de 5.00 mm, un ancho de 10.00 mm y un largo de 85.00 mm.

Pieza alargada recta con 2 agujeros superiores y 2 agujeros en los extremos.

Esta pieza va colocada en el mástil de la lámpara, va unida a más piezas que sujetan el foco de la lámpara y todas juntas hacen que se pueda mover la lámpara y así poder iluminar a otra zonas.

La pieza tiene dos agujeros en los extremos por donde se introducen unos tornillos y poderla agarrar a las otras piezas.

La pieza tiene dos agujeros en los extremos por donde se introducen unos tornillos y poderla agarrar a las otras piezas.

La pieza tiene dos agujeros en los extremos por donde se introducen unos tornillos y poderla agarrar a las otras piezas.

La pieza tiene dos agujeros en los extremos por donde se introducen unos tornillos y poderla agarrar a las otras piezas.Esta pieza tiene una altura de 5 mm, un ancho de 10 mm, y un largo de 85.00 mm

Pieza "L" con tres agujeros

Son dos piezas con forma de L, cuya función es juntar y comprimir las piezas con ayuda de los tornillos

Estas piezas se encuentran en la parte alta del mástil de la lámpara. Juntan el portabombillas con la parte estructurada del flexo. Es decir, están enlazadas con las piezas rectas con dos agujeros.

Pieza "A" con tres agujeros

Pieza "V" con tres agujeros

Son dos piezas con forma de V, cuya función es juntar y comprimir las piezas de forma similar a las piezas anteriores.

Son dos piezas con forma de V, cuya función es juntar y comprimir las piezas de forma similar a las piezas anteriores.Estas dos piezas se unen con los extremos sobrantes de las piezas que se unían con las piezas A.

Pieza torcida con 3 agujeros

Son dos piezas iguales que van colocadas a cada lado del mástil de la lámpara, su función es la de aguantar el peso del foco de la lámpara y unir varias piezas para así poder cambiar de postura la lámpara y poder dar luz de otras posturas diferentes. Están diseñadas de esta forma para poder unir 2 piezas que están a diferentes alturas.

Esta pieza tiene 3 orificios por donde se introducirán unos tornillos para poder unir esta pieza con las demás.

Esta pieza tiene 3 orificios por donde se introducirán unos tornillos para poder unir esta pieza con las demás.

Esta pieza la hemos diseñado con una altura de 8 mm, un ancho de 6,5 mm y un largo de 85 mm

Estas son las piezas que no vamos a diseñar. Estas piezas las hemos tomado directamente del proyecto base en el que nos hemos fijado, debido a que su diseño era demasiado complejo y costoso y no podíamos construirlas únicamente con figuras geométricas:

Estas son las piezas que no vamos a diseñar. Estas piezas las hemos tomado directamente del proyecto base en el que nos hemos fijado, debido a que su diseño era demasiado complejo y costoso y no podíamos construirlas únicamente con figuras geométricas:

Portalámparas

Esta parte de la lámpara se encarga de sostener la bombilla, que irá enganchada a un cable que atravesará hasta la base y unida al interruptor que la hará funcionar.

Soporte

Esta pieza irá encajada a la base, y a su vez al resto de piezas inferiores que soportan la lámpara. Su función será conseguir unir las piezas con la base y hacer que se mantenga mejor.- Para que la lámpara cumpla su función, vamos a implantarle una bombilla LED con su propia batería, de forma que no haría falta conectar la lámpara a la corriente eléctrica, ya que el proceso de cableado necesario para su funcionamiento era superior a nuestro nivel de conocimientos.

- Estas son las personas que conforman el grupo PIXERS:

Diseño del mango

Hola somos Alejandro y Alberto, nuestra parte del trabajo es hacer el mango del karambit.

Comenzamos con el diseño del mango, que por cierto, no es un diseño original, si no que nos fijamos en este karambit:

- Primero hemos hecho el contorno del karambit, aquí tenemos una foto de como era al principio:

Después definimos la separación interna del mango, aunque surgió un problema con las caras de esta versión y tuvimos que borrar las caras, y al hacer líneas entre ellas y luego borrarlas, las caras se repararon y pudimos continuar.

Después definimos la separación interna del mango, aunque surgió un problema con las caras de esta versión y tuvimos que borrar las caras, y al hacer líneas entre ellas y luego borrarlas, las caras se repararon y pudimos continuar.

- A continuación, nos propusimos hacer las hendiduras del mango de forma curva. Sin embargo el programa no nos dejo curvar toda la superficie y tuvimos que buscar otra manera.

- Esta vez intentamos enfocarlo como un plano liso inclinado, pero comprobamos que sería incómodo al sujetarlo y que la parte que debía coincidir con la forma curva del mango era imposible de unir a la cara inclinada.

- Aquí intentamos reparar el error al unirlo pero las caras se superpusieron unas con otras y no se podían cubrir las caras del mango de forma óptima.

- Al no poder conseguir la forma deseada, decidimos simplificarlo y creamos un saliente para que se notase la diferencia entre el cuerpo del mango y el agarre. También cerramos las caras restantes.

- Con eso finalizamos la forma base y pasamos a decorar, bajamos los recuadros internos y al hacer paralelas con la regla los dividimos en cuadrados pequeños (1x1 mm de ancho y una altura de 0'1 mm) para darle una textura rugosa.

- Al finalizar los detalles, obtuvimos esta forma y completamos el mango con las siguientes medidas:

Alto: 4'3 mm

Largo: 160 mm

Ancho en la parte superior: 38mm

Ancho parte intermedia: 28'5 mm

Ancho parte inferior: 40 mm

Ancho en la parte superior: 38mm

Ancho parte intermedia: 28'5 mm

Ancho parte inferior: 40 mm

Nuestra próxima meta es crear la hendidura para unir mango y hoja y tras ello pasarlo a CURA para poder imprimirlo finalmente.

Primeros Pasos

Primeros pasos

Hola, somos Adrián y Mario y vamos a exponer nuestras primeras ideas y con la que nos hemos quedado finalmente.

Brainstorming:

- Lámpara (Ward): Esta idea la cogimos de https://www.thingiverse.com/ ya que ambos jugabamos a un juego en el que aparecían ciertos objetos que alumbraban llamados "Ward".

- Linterna: Esta idea también la cogimos https://www.thingiverse.com/ pero no nos acabó de gustar, ya que ponerle la luz requería de materiales que no teníamos.

- Jaula: Esta fue nuestra última idea y con la que nos quedamos. También fue cogida de https://www.thingiverse.com/, pero decidimos hacer nosotros todas las piezas en el programa SketchUp. Nuestra intención es que sirva como una jaula normal.

Semejante a esta (con otra forma)

lunes, 26 de febrero de 2018

Impresión Karambit

La cuchilla final

https://drive.google.com/drive/folders/1CJ5c5aR5HZKRGcURnefU_PsiCO0fztoQ?usp=sharing

https://drive.google.com/drive/folders/1CJ5c5aR5HZKRGcURnefU_PsiCO0fztoQ?usp=sharing

Proceso impresión. Grupo Pixers.

Proceso de impresión

Durante estas semanas, hemos estado trabajando en el diseño de cada una de las piezas de nuestra lámpara Píxar.

Base: Empezamos por la base, que al principio planeamos una entera que fuera sólida y que aguantara el peso de todas las piezas de encima, pero viendo el tiempo de impresión, nos dimos cuenta que era imposible, así que decidimos dividirla en dos:

- La parte de abajo es la más grande, que tiene un hueco para introducir unas pesas pequeñas que soporten el peso total de la estructura.

- Los parámetros que hemos establecido para la impresión son:

- Diámetro: 140mm

- Altura: 17.5mm

- Velocidad de pared: 40mm/s

- Velocidad de relleno: 80-100mm/s

- Altura de capa: 0,2mm

- Relleno: 15%

- Temperatura de impresión: 210ºC

- Temperatura de placa de impresión: 60ºC

- Este es el enlace donde tenemos el archivo de la pieza lista para imprimir: https://drive.google.com/open?id=1rKaMeDfbweDYORR3Arcypt0J6zIO9E1F

- El día 26 de febrero imprimimos la pieza con los valores arriba establecidos. Dicha impresión duró 4 hora apróx. Todo ha ido como esperábamos, y este ha sido el resultado:

- La parte de arriba, que hará la función de "tapadera" de la base anterior (para tapar el hueco).

- Los parámetros que hemos establecido para la impresión son:

- Diámetro: 111mm

- Altura: 14,8mm

- Velocidad de pared: 25mm/s

- Velocidad de relleno: 90mm/s

- Altura de capa: 0,2mm

- Relleno: 15%

- Temperatura de impresión: 210ºC

- Temperatura de placa de impresión: 60ºC

- Este es el enlace donde tenemos la pieza, que tenemos lista para imprimir: https://drive.google.com/file/d/1WsQ7nHW-n87qTp4IbcQbQSeusjVhSqEs/view?usp=sharing

- A la hora de imprimirlo, Ricardo nos dijo que cambiáramos el formato a .stl. Este es el enlace: https://drive.google.com/file/d/1bS1_IYXGgYWh0fXLBkPQlPvUSqBNyDfl/view?usp=sharing

- A la hora de imprimir la pieza nos hemos dado cuenta de que las medidas no eran las adecuadas, por lo que hemos tenido que volver a iniciar el proceso de impresión. Creemos que nos equivocamos a la hora de subir el archivo correcto a Drive porque estaba un poco desorganizado.

- Hemos vuelto a redimensionar la pieza, con las medidas que pusimos arriba que eran las que pensábamos haber puesto. El enlace de Drive es el siguiente: https://drive.google.com/file/d/1IRFgP9GaWOsZIaxAiIu1tEvn9xmko7SA/view?usp=sharing

- Esta vez la pieza ha salido como esperábamos, con las medidas perfectas.

- Empezamos a imprimir la pieza el lunes 21 de mayo. Optamos por imprimirla el lunes para que la impresora tuviera más tiempo de trabajo.

- He aquí una foto del resultado final:

- Una vez impresas ambas partes, el aspecto final de la base ha acabado de la siguiente manera

Piezas: Lo siguiente que hemos hecho han sido las piezas de la estructura que irán unidas mediante pequeños tornillos.

- Pieza 1: Esta pieza es la que esta más abajo del mástil de la lámpara. Esta pieza es torcida y está unida mediante muelles y tornillos (que irán en los tres agujeros que tiene la pieza) a otra que es recta.

- Estos son los parámetros que establecimos inicialmente.

- Longitud: 57mm

- Altura: 5mm

- Velocidad de pared: 25mm/s

- Velocidad de relleno: 90mm/s

- Altura de capa: 0,2mm

- Relleno: 15%

- Temperatura de impresión: 210ºC

- Temperatura de placa de impresión: 60ºC

- Este es el enlace donde se encuentra la pieza lista para imprimir: https://drive.google.com/open?id=1ckrJaoHFw9gv61LJIRYyebCP88wOhlI

- Esta pieza la imprimimos el día 9 de marzo. A pesar de haber hecho cálculos para que coincidan las proporciones, nos equivocamos en las medidas y las piezas salieron más pequeñas de lo que queríamos, pero no fue un problema de impresión, sino de diseño. Este ha sido el resultado:

- ya hemos arreglado las medidas de la pieza y estas son las nuevas medidas:

- Longitud: 121,8mm

- Altura: 11,46mm

- Velocidad de pared: 30mm/s

- Velocidad de relleno: 60mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 200ºC

- Temperatura de placa de impresión: 67ºC

- Este es el nuevo enlace: https://drive.google.com/open?id=1tNNN_hX-JY8-sbMVsOBuXiwuuLVpDCxL

- Pieza 2: Esta pieza se encuentra cerca del portalámparas, entre esta y la pieza A. Está formada por una recta, dos agujeros que la atraviesan horizontalmente y otros dos que la atraviesan verticalmente.

- Este es el enlace donde tenemos la pieza: https://drive.google.com/open?id=1vBQkdbBK_XQbUb7ijKm7RnUZoBZP-6yt

- Este ha sido el resultado que hemos obtenido al imprimir esta pieza. Creemos que el resultado es certero y que las medidas están correctas.

- Piezas V: Su función es juntar las piezas de forma similar a las piezas A y L, las cuales explicaremos a continuación.Estas dos piezas se encuentran a los laterales del soporte 1. Ayudan a soportar la estrctura de la lámpara en la zona inferior. Específicamente, unen las fichas ladeadas con la ficha 1.

- Estos son los parámetros que hemos establecido para la impresión:

- Longitud: 83mm

- Altura: 4,3mm

- Velocidad de pared: 30mm/s

- Velocidad de relleno: 60mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 200ºC

- Temperatura de placa de impresión: 67ºC

- Este es el enlace donde se encuentra la pieza lista para imprimir, necesitamos sacar 2 piezas iguales: https://drive.google.com/open?id=1PITLeoKBO5_2OR8SK5SW6D0OKXQYpmSh

- Piezas L:

- Estos son los parámetros que hemos establecido para la impresión:

- Longitud: 81,6mm

- Altura: 4,3mm

- Velocidad de pared: 30mm/s

- Velocidad de relleno: 60mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 200ºC

- Temperatura de placa de impresión: 67ºC

- Este es el enlace donde se encuentra la pieza lista para imprimir, necesitamos sacar 2 piezas iguales: https://drive.google.com/open?id=1QqYDtbOV2oHkmqSjq5nqLgq5s-bXsMES

- Piezas A:

- Estos son los parámetros que hemos establecido para la impresión:

- Longitud: 81,6mm

- Altura: 4,3mm

- Velocidad de pared: 30mm/s

- Velocidad de relleno: 60mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 200ºC

- Temperatura de placa de impresión: 67ºC

- Este es el enlace donde se encuentra la pieza lista para imprimir, necesitamos sacar 2 piezas iguales: https://drive.google.com/open?id=1Ot0dvXGSSzUNEf6qw12k0rj5ZOez_MBV

Soportes: Este grupo se compone de dos piezas que se encuentran una encajada en la base, y la otra encajada a la campana.

- Soporte 1 (grande): Esta parte se encuentra ensamblada a la base, y es aquella que soporta el peso de toda la estructura. Está compuesta ded

- Estos son los parámetros que hemos establecido en su impresión:

- Longitud: 90mm

- Altura: 5'3mm

- Velocidad de pared: 25mm/s

- Velocidad de relleno: 90mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 220ºC

- Temperatura de placa de impresión: 67ºC

- Este es el enlace donde se encuentra la pieza lista para imprimir: https://drive.google.com/file/d/1Wgsizk58TBHbi983NDpfLHBcTsUyiKcm/view?usp=sharing

- Soporte2 (pequeño): este soporte une la pieza L con la campana de la lámpara, y tiene la función de sostenerla.

- Estos son los parámetros que hemos establecido en su impresión:

- Longitud: 32.9mm

- Altura: 80,11mm

- Velocidad de pared: 25mm/s

- Velocidad de relleno: 90mm/s

- Altura de capa: 0,2mm

- Relleno: 30%

- Temperatura de impresión: 220ºC

- Temperatura de placa de impresión: 67º

- Este es el enlace donde se encuentra la pieza lista para imprimir: https://drive.google.com/open?id=1rICUyT6letoo2cH2_AM6jvb631i2CsGZ

Campana: es la parte superior de la lámpara donde se encontrará la bombilla, irá unida al resto de la lámpara a través del soporte 2

- Estos son los parámetros que hemos establecido en su impresión:

- Longitud: 99,7mm

- Altura: 104mm

- Velocidad de pared: 25mm/s

- Velocidad de relleno: 90mm/s

- Altura de capa: 0,2mm

- Relleno: 10%

- Temperatura de impresión: 220ºC

- Temperatura de placa de impresión: 67º

- Este es el enlace: https://drive.google.com/open?id=1ziy-zTHoZX0NchB831JgDbNoTDH6vaHj

Suscribirse a:

Comentarios (Atom)